|

|

|

|

|

|

|

ЦЕНТР ПО САПРОПЕЛЮ

ОБОРУДОВАНИЕ

МИНИЗАВОДЫ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ САПРОПЕЛЯ

|

|

|

|

|

Центр по сапропелю. 414028. Астрахань

ул. Ульянова, 67. оф. 4. 9. 10

тел. +7 (960) 8517317, +7 (8512) 732220, +7 (8512) 592945

E-mail: saprex@rambler.ru danil@astranet.ru

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

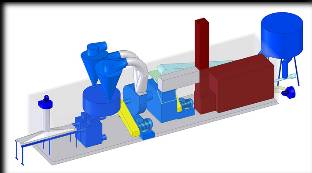

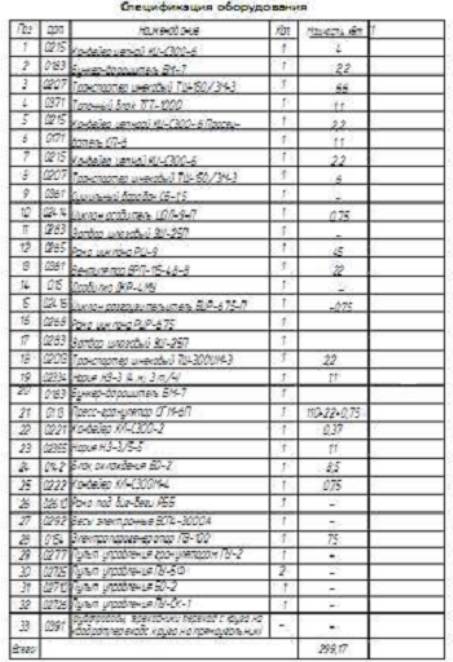

ЗАВОД ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННЫХ

УДОБРЕНИЙ ИЗ САПРОПЕЛЯ

(мощность 1 т/час)

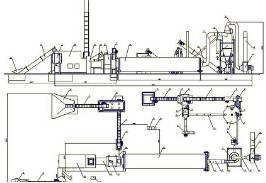

Сырьем для этого завода является сапропель, помет, донный ил, навоз с

относительной влажностью до 45%. При более высокой начальной влажности

сырья завод комплектуется дополнительно оборудованием механического

отжима избыточной влаги (декантером).

Сырье подвозится автотранспортом (либо погрузчиком) и ссыпается на

механизированный склад “подвижный пол” (1) или подается на него из

декантера. Стокеры подвижного пола имеют гидравлический привод и под его

действием совершают возвратно-поступательные движения. Лопатки

(“крылья”) стокеров имеют клиновидную форму, поэтому при движении

стокеров сырьё с регулируемой скоростью подачи направляется к цепному

(скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор

(3). На нем от сырья отделяются камни, коренья и т.п. примеси (при

комплектации декантером дисковый сепаратор не нужен), которые попадают в

переносной контейнер, а сырье через самотёк попадает в загрузочную секцию

Агрегата Сушки-измельчения (4).

|

|

|

|

|

|

Сюда же подаются продукты горения из теплогенератора (5) и засасывается холодный атмосферный воздух через

аварийно-растопочную трубу (6) (в комплектацию не входит). Первоначально смешиваются продукты горения и

холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной

температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат

Сушки-измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к

динамическому классификатору, находящемуся в головной секции Агрегата Сушки-измельчения. Динамический

классификатор, частота которого задаётся с пульта управления (20), пропускает мелкое и сухое сырье, а крупные

и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой

влажности и степени измельчения сырья. Измельчённое и высушенное сырье (с этого момента его принято называть

мукой) засасывается в осадочный циклон (8) за счет разряжения, создаваемого дымососом. В циклоне мука

осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую

трубу (19). Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее

поступает в бункер гранулятора (10). Внутри бункера находится устройство, препятствующее слеживанию муки. Из

бункера мука подается шнековым питателем с регулируемой скоростью подачи в смеситель (кондиционер) пресса,

сюда же подается вода (либо пар). В смесителе происходит кондиционирование продукта, т.е. доведение

влажности муки до уровня, необходимого для процесса гранулирования. Из смесителя увлажненная мука через

отделитель ферромагнитных примесей выводится в пресс-гранулятор (11). В камере прессования мука затягивается

между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где

под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы

наталкиваются на неподвижный нож и обламываются. Обломанные гранулы падают вниз и через рукав кожуха

выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они

транспортируются норией (12) в охладительную колонку (13). Здесь через слой гранул вентилятором циклона (16)

всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки в

циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходят

физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру.

Из охладительной колонки, по мере ее наполнения, гранулы поступают на сортировку (14), где происходит

отделение кондиционных гранул от крошки. Гранулы выводятся через выгрузную горловину и подаются на норию

готовой продукции (15), а крошка отсасывается в циклон (16) и далее направляется вместе с мукой на повторное

прессование (возможна опция по направлению этой крошки в бункер топлива). Норией готовой продукции гранулы

подаются в бункер готовой продукции (17). Под этим бункером расположены электронные весы (18), а на стойках

бункера имеются крючки для вывешивания мешка (Биг-Бэга). Заполненные мешки погрузчиком или гидравлической

тележкой транспортируются на склад готовой продукции.

Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в

автоматическом режиме - из бункера топлива (7). Пополнение бункера топлива производится автоматически

системой пневмотранспорта (21). Опционально бункер топлива может пополняться дополнительным транспортером

со склада сырья или отдельного склада топлива (не показаны).

|

|

|

|

|

|

|

|

|

Поставляется как в комплексе с проектами добычи и переработки сапропеля, так и в отдельности.

Стоимость проекта: 360-420 тыс. руб.

Стоимость оборудования - по спецификации проекта и зависит от заявленной производительности по

конечному продукту.

Сроки поставки проекта - не более 2,5 мес. Оборудования - 3 мес.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

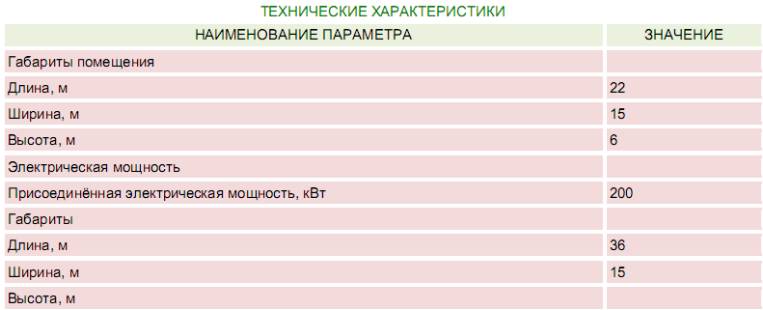

Комплексная линия гранулирования САПРОПЕЛЯ естественной влажности

Комплексная линия гранулирования позволяет перерабатывать сапропель, сапропеле-торфяную смесь,

сапропеле-грунтовую смесь, сапропеле-навозую смесь, сапропеле-травяную смесь, мелкофракционные отходы

(древесные опилки, солома, шелуха семечки, комбикорм, торф) естественной влажности в гранулы.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

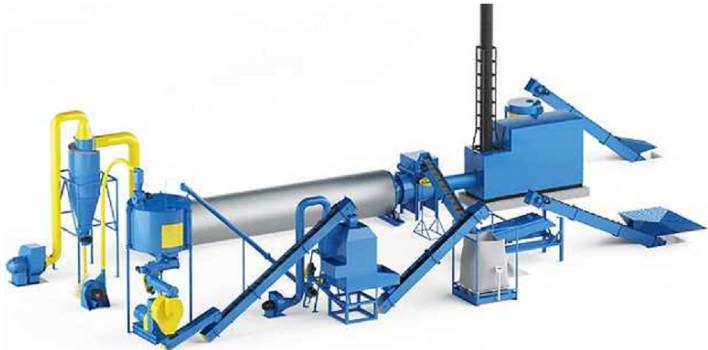

Гранулирование - только один из

этапов производства гранул. Для

получения

качественных гранул требуется

комплекс слаженно работающего

оборудования. Для достижения

максимальной производительности и

экономии затрат все оборудование

должно быть оптимально подобрано

по техническим характеристикам,

присоединительным и монтажным

размерам, режимам работы. Являясь

непосредственным представителем

производителя всего спектра

оборудования, мы можем

гарантировать стопроцентную

сочетаемость всех узлов и

агрегатов.

|

|

|

|

СУШКА

Сушильные комплексы барабанного

типа зарекомендовали себя как

надежные и отказоустойчивые

решения. Благодаря прямому

контакту сушильного агента с сырьем

достигается высокий тепловой КПД и

высокий процент снятия влаги,

позволяющий просушивать даже

сильновлажное сырье. За счет

|

|

усиленного перемешивания материала внутри барабана достигается равномерный нагрев всех частиц.

Начальным этапом производства гранул из сапропеля является сушка сырья до влажности 12-14%.

Комплексный участок сушки мультицикличной барабанной сушилкой и экономичным

пожаробезопасным теплогенератором, работающем на древесном (торфяном) сырье естественной

влажности.

|

|

|

|

В качестве топлива для теплогенаратора может использоваться как непосредственно

сырье для гранулирования, так и отходы более низкого качества, непригодное для

гранулирования: некондиционная древесина, кора, хвоя и т.д. Сырье в теплогенартор

подается из бункера-ворошителя шнеком. Бункер используется для промежуточного

накопления сырья для теплогенератора. Сырье в бункер подается из приемного лотка

ленточным транспортером.

Сырье перед сушкой проходит предварительный просев на роторном просеивателе СП-6, который

позволяет отделить материал для сушки от крупногабаритных примесей.

Из просеивателя сырье фракцией 30 мм попадает на скребковый транспортер, который

ровным слоем подает сырье в бункер сушильного барабана. Отсутствие крупнокусковых

фрагментов в сырье гарантирует поточность его движения внутри барабана, что

позволяет исключить случаи зависания продукта в барабане.

Конструктивно сушильный агрегат представляет собой барабан диаметром 1,6 метра,

установленный с наклоном 2 градуса в сторону загрузки и вращающийся со скоростью 8, 5 оборотов

в минуту. Барабан служит сушильной камерой. Он представляет собой

пустотелый стальной цилиндр с лопастями или полками, расположенными с внутренней

части по всей длине. Внутри барабан разделен на секции, образующие наружную,

промежуточную и внутреннюю полость барабана.

В барабане частицы сырья высушиваются в потоке высокотемпературной газовоздушной смеси, что

обеспечивает интенсивный теплообмен и высокую производительность процесса сушки. В качестве

теплоносителя используются топочные газы из теплогенератора, смешанные с атмосферным воздухом.

Внутри барабана сырьепроделывает довольно длинный путь, проходя из внутренней

полости барабана в промежуточную и затем во внешнюю под действием потока

газовоздушной смеси. В центральной полости сырье сушится во взвешенном состоянии,

перемещаемое под напором теплоносителя. В промежуточной и наружной секциях

движение сырья облегчается в результате пересыпания с лопаток при вращении

барабана.

|

|

|

Из барабана высушенное сырьепоступает по

воздуховоду в циклон-осадитель, из которого сырье

поступает в молотковую дробилку ДКР.

Участок измельчения на базе дробилок ДКР

Молотковые дробилки ДКР предназначены для

измельчения мелкокусковых отходов. Благодаря

двухкамерной конструкции достигается высокая

скорость и однородность измельчения. Дробилка

снабжена пневматической загрузкой и выгрузкой

материала: сырье и измельченный продукт

перемещаются с воздушным потоком по гибким

трубопроводам, что помогает избежать установки

дополнительного транспортного оборудования и

снизить общие энергозатраты.

Дробилка ДКР забирает сырье из циклона-осадителя,

а измельченный продукт подает в бункер-ворошитель

для дальнейшего гранулирования.

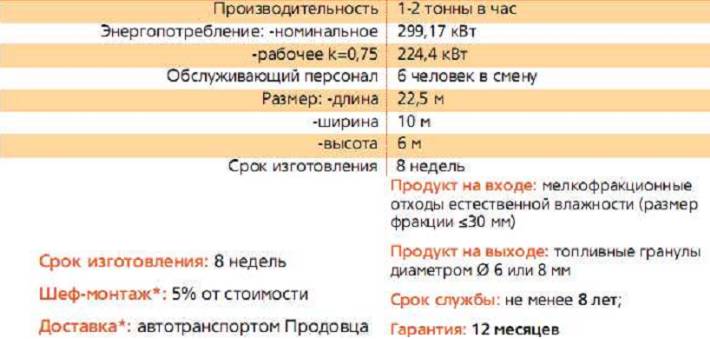

Участок гранулирования на базе

пресс-грануляторов нового поколения ОГМ-6

Пресс-грануляторы серии ОГМ-6пресса,

разработанные специально для сферы биоэнергетики.

Это единственные грануляторы, производимые на

территории России, предназначенные для

формирования гранул из трудно поддающихся

прессованию продуктов, таких как навозная смесь,

сапропеле-торфаная, сапропеле-травяная смесь,

опилки, солома, торф. Технология производства

биотоплива в России основана на опыте изготовления

гранулированного комбикорма. Однако

гранулирование сырья для данных гранул имеет свои

особенности. В частности, для формирования гранул

требуется большее усилие, соответственно, на

рабочие органы гранулятора приходятся большие

нагрузки. Эти особенности учтены в устройстве

грануляторов серии ОГМ-6.

Тревальная конструкция с двухступенчатым

редуктором позволяет понизить скорость вращени

матрицы до 140 оборотов в минуту при мощности

привода в 90/110 кВт, что создае необходимое

давление для склеивания измельченных древесных

частиц. Усиленные валы и шестерни редуктора,

прессующего узла гарантируют бесперебойную

работу при высокой производительности.

Участок охлаждения на базе охладителей гранул

ОКТ

После выхода из пресс-гранулятора гранулы

недостаточно прочные, имеют повышенную

температуру и влажность. Охладители гранул ОКТ

предназначены для быстрого остужения гранул и

удаления излишней влаги. Колоны ОКТ построены по

принципу противотока: поток воздуха движется во

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

встречном направлении по отношении к гранулам: таким образом уже охлажденые гранулы первыми

встречаются с холодным воздухом. Эта технология позволяет избежать эффекта «теплового шока», когда

под воздействием холодного воздуха поверхность гранулы быстро охлаждается и покрывается сухой

коркой, в то время как сердцевина гранулы остается влажной. Кроме того, в охладителе происходит

очистка готового продукта от крошки, пыли, разрушившихся в процессе транспортировки и

охлаждения гранул. Мелкая фракция подается на повторную переработку, а готовые гранулы содержат

не более 0,5% крошки.

Противоточная конструкция колонны является оптимальным решением, поскольку при компактных

размерах и низком энергопотреблении позволяет эффективно охлаждать и очищать гранулы.

|

|

Поставляется как в комплексе с проектами добычи и переработки сапропеля, так и в отдельности.

Стоимость проекта: 245-340 тыс. руб. Стоимость оборудования - по спецификации проекта и зависит от

заявленной производительности по конечному продукту.

Сроки поставки проекта - не более 2,5 мес. Оборудования - 1 мес.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ссылка на источник при перепечатке или

копировании информации с сайта обязательна

Консультанты сайта

С.М. Дрогобыш. к.т.н. горный инженер разработчик

Н.Д.Бычек, к.т.н. горныйинженер-геотехнолог, гидрогеолог

К.Н. Коливанов, к.т.н. горный инженер, геолог

|

|

Copyright © 2012 Объединенный интернет-центр по сапропелю

|

|